KELLER À LA CONQUÊTE DES TRAVAUX OFFSHORE EN ATLANTIQUE

200 000 mètres linéaires de traitement de sol en océan

Atlantique, tel est le défi relevé par KELLER pour le renforcement de sol sous l’emprise des digues et du quai du

nouveau port de Safi, situé au Maroc. Ce nouveau terminal,

qui d’ailleurs portera le nom de « Port de Marrakech », est

situé sur la façade atlantique, à 200 kilomètres au sud de

Casablanca et 150 kilomètres à l’ouest de Marrakech.

Le projet, démarré fin 2015, prévoit la construction de nombreux ouvrages portuaires tels qu’une digue principale d’une longueur totale de 2 263 mètres, une digue secondaire d’une longueur totale de 777 mètres, des cavaliers de protection d’une longueur totale de 350 mètres, un quai principal à -16,50 mètres ZH et de 280 mètres linéaires, et un quai de service à - 6,00 mètres ZH ayant un linéaire de 100 mètres.

Pour un montant d’investissement de l’ordre de 380 millions d’euros, ces nouvelles installations portuaires dans leurs premières phases auront ainsi pour vocation l’approvisionnement de 3,5 millions

de tonnes de charbon par an pour la nouvelle centrale électrique – construite et exploitée par le groupement Nareva Holding/GDF-Suez/Mitsui –, et le désengagement de l’ancien port de Safi de la manutention des produits minéraliers, en lui permettant d’exporter dès 2020 les phosphates et dérivés

directement vers les marchés internationaux. Elles permettront également d’apporter et de développer

les grands vracs industriels destinés à l’Office chérifien de phosphate (OCP).

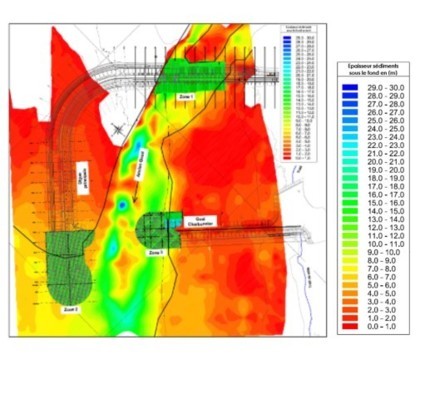

RECONNAISSANCES GÉOTECHNIQUES

Les reconnaissances géotechniques et les essais in situ ont, en effet, permis de montrer la présence de sédiments de portance insuffisante et compressibles nécessitant un traitement des terrains en place :

- entre la racine et le coude de la digue principale (zone 1) ;

- le musoir de la digue principale (zone2) ;

- le musoir de la digue secondaire (zone 3).

Le faciès de ces sédiments correspond à des sables (potentiellement liquéfiables en surface) à fractions limoneuses de compacité lâche à moyennement dense pouvant présenter des graves, ainsi qu’à des limons a priori peu argileux mous.

Ces couches reposent sur une épaisseur d’altération du substratum dont les éléments constitutifs sont des graves, du sable grossier et des cailloux. Le substratum est, quant à lui, constitué de grès – grès

conglomératique et de calcaire.

Au vu de la météo, du caractère très agité du site et de l’importance des moyens à mobiliser, la

substitution présentait un premier scénario.

« S-ALPHA » ET « BANQUETTE », COMME SOLUTIONS

Keller a été retenue pour sa variante économique et environnementale de renforcement des sols par colonnes ballastées offshore au moyen du système S-Alpha jusqu’à une profondeur de 38 mètres sous le niveau de la mer, et du système banquette pour des profondeurs allant jusqu’à 30 mètres/sous le niveau de la mer. Ces deux solutions sont détaillées ci-dessous.

Ce traitement par colonnes ballastées offshore a donc permis de fonder superficiellement les digues,

de réduire les tassements absolus et différentiels grâce à l’augmentation des caractéristiques mécaniques équivalentes du sol et à l’homogénéisation des couches traitées, d’augmenter le coefficient de sécurité vis-à-vis du glissement circulaire, par introduction de matériaux contrôlés à fort angle de frottement dans les couches superficielles, d’accélérer la consolidation des couches traitées

grâce à l’effet drainant des colonnes ballastées, et enfin de supprimer le risque de liquéfaction

des sols grâce aux propriétés drainantes des colonnes ballastées qui permettent une dissipation rapide des pressions interstitielles en cas d’événement sismique.

Suivant les profondeurs de traitement, Keller réalise donc les colonnes avec deux méthodes :

La méthode S-Alpha, développée par l’industriel, permet de garantir la continuité et l’intégrité des colonnes de gravier, exécutées à de grandes profondeurs allant jusqu’à 20 mètres depuis le fond marin. Le vibreur est positionné au-dessus du point de forage à l’aide d’un guidage GPS. Il descend en refoulant le sol, jusqu’à la profondeur de refus, grâce aux vibrations de l’outil, à son poids propre (poussée de l’outil) et au fluide de lançage (eau et air comprimé).

Le gravier (12,5/20 millimètres) est inséré dans la pompe à gravier au moyen d’une pelle. Une injection

d’eau sous haute pression permet d’acheminer hydrauliquement le gravier jusqu’au sas situé au sommet de l’ensemble tube-vibreur. Le gravier sec, après évacuation de l’eau de transport, est acheminé à l’aide d’air comprimé jusqu’à la pointe du vibreur « bottom feed. »

La colonne est exécutée par passes successives de compactage jusqu’au niveau prévu (fond marin).

Le gravier est stocké sur un ponton de service et transféré au moyen d’une pelle jusqu’à la pompe à

gravier, placée sur le ponton de travail.

Les deux systèmes S-Alpha (38 mètres de haut, 16 tonnes chacun) travaillent en pendulaire et sont montés sur deux grues à flèche treillis : une Liebherr LR1200 de 250 tonnes et une Manitowoc 4600 de 350 tonnes.

En complément de cette méthode, le deuxième système dit « banquette » permet de réaliser des

colonnes de faibles profondeurs (inférieures à 9 mètres depuis le fond marin). Le vibreur traverse un

tapis granulaire (40/100 millimètres) de 2 à 3 mètres de hauteur, mis en place par chaland sur le fond

marin. Le ballast descend par gravité, suivant l’espace annulaire créé entre l’outil et le terrain « top

feed ». Par passes successives, la colonne ballastée est alors formée jusqu’à la surface du sol.

La hauteur et la direction des vagues, la houle et la période, le marnage, le vent et sa direction,

toutes ces informations météo sont reçues en temps réel via des bouées météorologiques au large. En plus, un bulletin météo Fugro, avec des prévisions sur 10 jours, nous permet d’affiner et de programmer le phasage et le planning des travaux.

Un soin très particulier est apporté au ballastage de la barge, cette dernière, considérée comme un oscillateur, pouvant entrer en résonance avec l’excitateur qu’est la houle, ce qui conduit à des mouvements de roulis, tangage et pilonnement.

L’optimisation du ballastage permet donc de modifier la période propre d’oscillation de la barge afin de l’écarter de la période de la houle, et ainsi de minimiser ses mouvements.

Afin de pallier les fortes intempéries, un troisième atelier en onshore a été mis en place. Monté sur une imposante grue Liebherr LR1750 de 750 tonnes, cet atelier a permis d’atteindre depuis la digue des portées en mer de 90 mètres linéaires.

Reposant sur terre, les conditions de travail sont évidemment plus clémentes. Les paramètres d’exécution sont enregistrés pour chacune des 23 000 colonnes ballastées :

- profondeur

- durée

- ampérage du vibreur

- coordonnées GPS

L’ensemble de ces éléments permet d’attester la conformité et la continuité des colonnes ballastées. Ces dernières descendent jusqu’au refus du vibreur au toit du substratum altéré ou au toit des sables moyennement denses de compacités élevées. Les profondeurs sont donc variables, elles sont de l’ordre de 1 mètre/fond marin jusqu’à 18 mètres au droit des cuvettes rencontrées avec une hauteur d’eau variable suivant la marée de 16 à 20 mètres. En fonction des variations de compacité rencontrées, les diamètres varient de 0,80 mètre à 0,95 mètre avec la méthode S-Alpha et de 0,80 à 1,10 mètre avec la méthode banquette. Le diamètre est déduit pour la méthode S-Alpha en fonction des volumes de ballast consommé et du linéaire.

Pour la méthode banquette, trois levés bathymétriques sont réalisés : le premier depuis le fond marin, le deuxième après mise en place du matelas granulaire et le dernier après exécution des colonnes.

Ces éléments permettent de calculer le diamètre moyen pour une surface traitée. La solution de deux ateliers offshore en S-Alpha pour les grandes profondeurs et un atelier en banquette onshore pour les faibles profondeurs a permis, avec la parfaite synchronisation de l’avancée du remblai des digues, de libérer les zones 1 et 3 avant les grandes tempêtes hivernales.

Achraf Mansouri

Ingénieur travaux export et

Sébastien Leicht

Conducteur travaux