MACHINES DE CHANTIERS : QUELLES NORMES POUR LES MOTEURS DIESEL ?

Depuis plusieurs années, les articles et reportages sur les moteurs Diesel sont omniprésents dans les médias. Cependant, connaissez-vous les normes en vigueur et les technologies

associées aux machines de chantiers ? Cet article a pour but de donner une vue d’ensemble de ces normes et des nouvelles générations de moteurs.

Pour commencer, les réglementations auxquelles nous allons faire référence concernent les moteurs

dits « non routiers ». Les moteurs routiers répondent à d’autres normes.

Les moteurs Diesel compressent de l’air qui va s’échauffer et injectent le diesel sous haute pression pour provoquer la combustion et ainsi récupérer de l’énergie mécanique grâce à la détente des gaz et la course du piston. Le diesel réagit donc avec les gaz contenus dans l’air. Cette réaction génère des

gaz propres et des polluants indiqués en rouge ci-dessous*.

Les normes anti-pollution fixent des limites sur les oxydes d’azotes (NOx) et les hydrocarbures avec

les carbones (HC+C) qui forment les particules fines. Les gaz rejetés sont essentiellement composés

d’éléments naturels, les polluants représentent moins de 1 % des gaz émis.

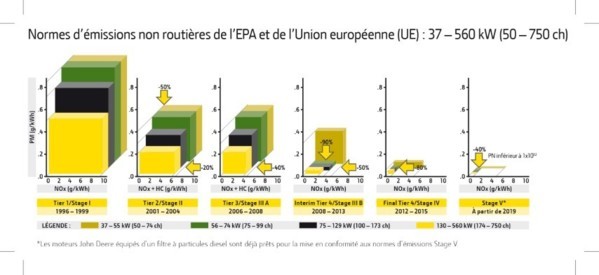

Les normes d’émissions sont une tendance mondiale. Les deux grandes appellations sont « Tier »

pour les normes en vigueur aux États-Unis (défini par l’Environmental Protection Agency - EPA) et

« Stage » pour les normes en vigueur en Europe. Celles-ci ont évolué en parallèle et il existe une certaine confusion entre elles.

Les normes d’émissions ont débuté au milieu des années 1990 et ont évolué avec 6 étapes jusqu’en

2020. Les diagrammes ci-dessus représentent les quantités émises par kWh de particules fines (axe

vertical) et de NOx (axe horizontal). Les différents blocs de couleur représentent 4 catégories de puissance moteur. La baisse drastique des émissions polluantes entre 1996 et 2019 est évidente. Quelques remarques importantes sur les différents Stage :

- les applications fixées au sol ne sont pas réglementées,

- jusqu’en 2020, une différence était faite entre les moteurs à régime variable et fixe. Les

moteurs à régime fixe 1 500 tr/min-1 ou 1 800 tr/min-1 sont notamment utilisés dans les groupes électrogènes, motopompes, - jusqu’en 2020, la puissance du moteur rentrait en compte pour déterminer la norme d’émission à appliquer.

À partir de 2020, l’ensemble des moteurs industriels non routiers doivent répondre à la norme Stage

V en Europe. Ainsi, une majorité des moteurs à régime fixe passe de la norme Stage IIIA à la norme

Stage V. Cela implique de grands changements dans l’architecture des moteurs et du traitement des

gaz.

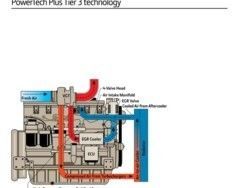

Du Stage I jusqu’au Stage IIIA, ce sont essentiellement les organes du moteur qui ont été optimisés pour améliorer la combustion :

- pour diminuer les NOx : remplir les cylindres d’un air frais en grande quantité et retarder l’injection,

- pour diminuer les particules : augmenter la pression d’injection et augmenter la quantité d’air dans les cylindres.

Les évolutions sur les moteurs ont été assez semblables pour l’ensemble des motoristes :

- optimisation des formes des pistons, adoption de culasses à 4 soupapes,

- optimisation de l’injection mécanique : temps et pression,

- ou bien passage à la technologie d’injection à rampe commune avec pilotage électronique par

calculateur : Engine Control Unit -ECU, - utilisation d’Intercooler pour refroidir l’air après le compresseur du turbo,

- optimisation des turbos avec des versions à soupape de décharge ou à géométrie variable,

- adoption de la recirculation des gaz d’échappement chez certains motoristes : Exhaust Gas Recirculation- EGR.

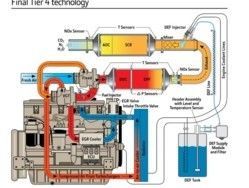

À partir du Stage IIIB, les optimisations moteur ne sont plus suffisantes pour atteindre les objectifs sur les émissions. Les éléments de traitements des gaz d’échappement apparaissent : l’After ou Post Treatment. 3 organes vont cohabiter jusqu’à ce que les 3 deviennent nécessaires pour répondre aux

exigences du Stage V :

- le pot catalytique : Diesel Oxyde Catalyst - DOC. Conversion du monoxyde de carbone (CO) et des hydrocarbures imbrulés (HC) en dioxyde de carbone (CO2),

- le filtre à particules : FAP. Filtration des particules,

- la réduction catalytique sélective RCS (ou SCR en anglais) : conversion des NOx en diazote N2, eau H2O et CO2. Nécessite l’utilisation d’Urée/AdBlue.

Le DOC et le FAP sont souvent incorporés dans la même enveloppe et forment donc une seule pièce. Le SCR forme un second ensemble distinct à la suite des DOC et FAP. Ces 2 blocs ont souvent des formes comparables à des silencieux d’échappement. Certains motoristes vont agréger ces 3 éléments dans un seul bloc. Toutefois, quels que soient les géométries et les noms donnés toutes les technologies de traitement des gaz d’échappement utilisent les mêmes principes.

Le FAP qui agit tel un filtre peut se colmater et provoquer des contre-pressions à l’échappement trop importantes. Si l’utilisateur demande suffisamment de puissance au moteur, les températures élevées des gaz d’échappement permettent la régénération du filtre. Cette régénération garantit un filtre propre. Il faut donc éviter de laisser les moteurs tourner en sous-charge :

- évitez les temps de chauffe trop longs. Quelques minutes sont largement suffisantes pour amener le moteur à une température permettant de lui appliquer de la charge,

- éteignez le moteur si la machine ne va pas être utilisée pendant un certain temps,

- utilisez le moteur à pleine puissance afin de permettre une bonne régénération du FAP.

Si le FAP est trop colmaté pour permettre un bon fonctionnement de la machine, celle-ci vous demandera de faire une régénération « forcée ». La machine va effectuer un cycle à l’arrêt permettant de nettoyer le FAP. Durant ce laps de temps, la machine n’est pas utilisable.

Le système SCR a un fonctionnement différent du DOC et du FAP. L’injection d’urée est nécessaire pour permettre la réaction chimique. Cette différence implique l’utilisation de plusieurs éléments :

- réservoir d’urée/AdBlue,

- système de dosage avec pompe et filtre,

- injecteur d’urée dans la ligne d’échappement,

- système SCR ou la réaction chimique a lieu,

- ensemble de durites entre le réservoir, filtre, pompe, injecteur d’urée,

- ensemble de faisceaux électriques entre les différents éléments.

La quantité d’urée injectée est calculée via les informations mesurées par les capteurs et le calculateur ECU. En fonction des motoristes, la quantité injectée peut fortement varier. Celle-ci est généralement comprise entre 2 % et 10 % de la consommation de diesel. Par exemple, l’utilisation du système EGR sur les moteurs John-Deere permet une consommation faible d’urée, donc un système SCR avec un réservoir d’urée de petite taille.

Pour les moteurs de plus de 55 kW, les 3 éléments de traitement des gaz sont nécessaires. En dessous de 55 kW, les motoristes arrivent à respecter les normes sans l’utilisation du système SCR.

L’ajout de ces éléments de traitement des gaz a beaucoup complexifié l’intégration des moteurs Diesel. Premièrement, les volumes de ces éléments nécessitent de trouver beaucoup de place dans les machines ; deuxièmement, ces éléments de traitement imposent des règles de montage pour fonctionner correctement.

Est-ce que toutes les machines neuves seront équipées de ces technologies dès demain ?

Les fabricants de machines ont pu faire des stocks de moteurs d’ancienne génération avant la date d’entrée en vigueur de la norme Stage V. Néanmoins, les constructeurs ont un délai à respecter pour assembler ces moteurs dans leurs machines, les mettre sur le marché et procéder à leur vente. Ainsi, les moteurs avec traitement des gaz d’échappement deviendront les seuls disponibles sur le marché à l’horizon 2022.

Olivier Krafft, ingénieur

commercial moteurs industriels

& marins chez NPS Diesel – Antibes