CONTRÔLE SYSTÉMATIQUE DE LA PORTANCE DES MICROPIEUX PAR CHARGEMENT DYNAMIQUE À FAIBLE CONTRAINTE

Une nouvelle méthodologie pour le contrôle systématique de la portance des micropieux par chargement dynamique à faible contrainte vient d’être proposée par SOL SOLUTION.

Explications

En collaboration avec la Fédération nationale des travaux publics et l’université Blaise-Pascal de Clermont-Ferrand, la société Sol Solution a développé une nouvelle méthode, simple, rapide et systématique pour le contrôle de la portance en service de micropieux par chargement dynamique à faible contrainte.

Le principe de l’essai est simple : une fois que la tête du micropieu est instrumentée avec des capteurs spécifiques et mise en oeuvre rapidement, on réalise une série d’impacts à énergie de battage variable sur la tête de celui-ci. Pour ce faire, deux types de systèmes de battage sont préconisés : un système manuel, avec une masse de l’ordre de 5 kilos, et un système automatique ou semi-automatique permettant de tester des micropieux ayant une portance de l’ordre de 60 tonnes et nécessitant une masse de battage de l’ordre de 200 kilos.

Pour chaque impact, la déformation, la force, l’accélération et la vitesse des ondes de choc induites au sein du micropieu sont mesurées et calculées par le biais des différents capteurs installés. À

partir des enregistrements réalisés, et grâce à une chaîne de conditionnement, de traitement et d’analyse de signaux spécialement conçue, le déplacement élastique maximum (Smax) et la force statique équivalente (Fstat) de l’élément de fondation sont calculés pour chaque impact.

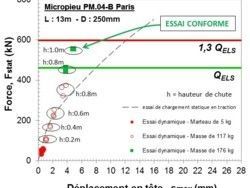

Le couple des valeurs (Smax, Fstat) est ensuite tracé dans un graphique. En augmentant l’énergie de

battage (Eb), d’autres points (Smax, Fstat) sont obtenus, et la courbe de chargement est tracée sur le graphique (p. 29). L’affichage de ces résultats permet de suivre en temps réel la sollicitation du micropieu, et ainsi de contrôler l’évolution de l’énergie appliquée en tête de celui-ci, afin de déterminer la conformité de la fondation. En parallèle, le déplacement plastique est contrôlé à partir d’un théodolite afin d’observer le déplacement final du micropieu dans le but de ne pas endommager la fondation.

Les impacts sollicitent l’élément principalement dans le domaine élastique. Cette technique permet de fournir une énergie d’impact beaucoup moins importante (0,2 – 0,5 % QELU) que dans le cas des essais de chargement dynamique classiques, tout en conservant leurs avantages (rapidité de mise en oeuvre et de réalisation, faible coût…) et en évitant de porter atteinte à l’intégrité des micropieux par la création des contraintes de traction trop importantes.

Actuellement, cette méthode est applicable aux micropieux de type I, II, III et IV ayant une capacité portante de 60 tonnes et une longueur d’une quinzaine de mètres. Comme pour un contrôle de

micropieu par essai de traction, les essais peuvent être réalisés à partir d’une semaine après la réalisation des micropieux sur le chantier.

L’appareillage d’essai comporte les éléments suivants :

- une tête de battage, adaptable aux micropieux, instrumentée de différents capteurs d’accélération et de déformation ;

- un système d’acquisition, de conditionnement, de traitement, de stockage et d’affichage en temps réel des signaux de déformation, de force, d’accélération et de vitesse mesurés lors d’un impact ;

- une enclume en acier, un casque de battage et un amortisseur de chocs ;

- une masse de battage manuel de 5 kilos et un mouton modulable de masse et de géométrie

variables entre 20 et 200 kilos ; - un système de battage manuel, semi-automatique ou automatique (colonne de battage trépied, machine de battage…).

La machine de battage, sur chenilles, développée par Sol Solution, permet d’effectuer des contrôles sur tout type de terrain. Il est également possible d’intervenir sur des chantiers de reprise en sous-oeuvre, en utilisant une méthode de battage plus compacte et plus modulable grâce à un système de trépied associé à des masses modulables, et ainsi intervenir à l’intérieur d’un bâtiment.

Le protocole d’essai est caractérisé par plusieurs paliers de chargement dynamique croissants définis en fonction de la capacité portante de l’élément à contrôler. Pour chaque palier, au moins 5 impacts sont mesurés. Sur le terrain, une fois que le micropieu est préparé pour le contrôle (préparation de la tête, barre, tube …), l’essai consiste à :

- installer la tête de battage, les capteurs et le système d’acquisition ;

- saisir sur PC toute information relative au chantier et au micropieu contrôlé ;

- installer l’enclume en acier et le casque de battage manuel ;

- réaliser et enregistrer plusieurs impacts à l’aide de la masse de 5 kilos ;

- remplacer le casque de battage manuel par l’amortisseur de chocs ;

- mettre en station le système de battage ;

- réaliser et enregistrer 5 impacts par paliers croissants jusqu’à la fin du contrôle ;

- replier le matériel.

La réalisation de l’essai est très rapide. Une trentaine de minu- tes suffisent en mode semi- automatique, permettant ainsi de contrôler plusieurs micropieux dans une même journée.

Ce rendement peut être augmenté en mode automatique si la configuration du chantier s’y prête.

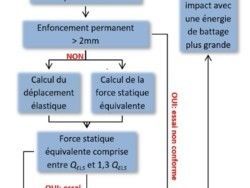

L’essai est achevé lorsque l’une des deux conditions suivantes est satisfaite :

a/ La force statique équivalente (Fstat) atteint une valeur comprise entre QELS et 1,3 QELS, avec QELS la capacité portante à l’état limite de service, et 1,3 QELS la charge de fluage (NF P 94-262), et l’enfoncement plastique permanent est < 2 mm ; et/ou

b/ L’enfoncement plastique permanent est > 2 mm et la Fstat reste inférieure à 1,3 QELS.

Pour conclure, les avantages de cette méthode sont les suivants :

- méthode non destructive ;

- simple et « tout-terrain » ;

- facilement transportable ;

- systématique ;

- rapide ;

- économiquement intéressante.

Pour toutes ces raisons, la méthode présentée tend à être démocratisée pour le contrôle de micropieux.

Jonathan Gallier

Chargé d’affaires Innovation & Diagnostic d’ouvrage