DES ESSAIS DYNAMIQUES SUR SOLS DE HAUTE TECHNOLOGIE : LE TRIAXAL « VRAI » !

Les essais cycliques permettent d’appréhender les comportements mécaniques dynamiques des sols afin de mieux prévoir les risques encourus par certains ouvrages. Il s’agit le plus souvent de déterminer la déformation plastique irréversible accumulée lors des cycles et l’augmentation de la pression interstitielle n’ayant pas le temps de se dissiper. Explications.

On obtient, selon la norme utilisée (ASTM D3999-11 ou ASTM D5311-11), le module de Young et le coefficient d’amortissement du sol ou la raideur cyclique du sol en conditions non drainées.

Pour répondre à ces applications, les systèmes conçus aujourd’hui doivent intégrer toujours plus de technicité et permettre un maximum d’options toujours plus innovantes pour aider les géotechniciens à reproduire le plus fidèlement possible les conditions réelles des sollicitations subies par le sol.

SYSTÈME TRIAXIAL « VRAI » : CONCEPTION D’UN SYSTÈME HORS NORME

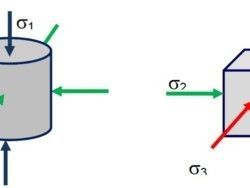

Cet appareil a été conçu par la société GDS Instruments Ltd pour répondre aux besoins de l’université des sciences et technologies de Hong Kong. Un système triaxial vrai – noté TTA* – permet de véritablement contrôler indépendamment les 3 contraintes principales contrairement au système triaxial classique où le confinement s’applique de façon identique dans les deux directions s2 et s3. La troisième contrainte (s1) est, quant à elle, toujours appliquée dans l’axe vertical de l’échantillon. Cette « séparation » entre s2 et s3 permet d’appliquer des chemins de contrainte toujours plus complexes.

La conception d’un tel système fut difficile à tout point de vue : mécanique, théorique, électro-nique, progiciel et logiciel !

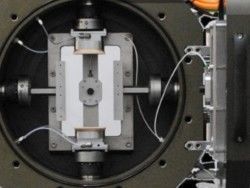

L’échantillon doit être prismatique (ici de base carrée), il faut pouvoir appliquer 3 contraintes différentes de façon indépendante sur les faces du prisme et solliciter l’échantillon de façon statique et dynamique jusqu’à 10 Hz !

CHOIX DES CONDITIONS AUX LIMITES :

Pour appliquer les contraintes, on utilise habituellement 3 jeux de plateaux coulissant les uns par rapport aux autres, mais ces conditions trop strictes n’ont pas été retenues ici. Afin d’éviter trop de friction, une approche mixte est envisagée : 2 jeux de plateaux (pour s1 et s2) et le 3e axe (s3) appliqué directement par un fluide sous pression.

Conception mécanique : il a fallu tester et modifier les vérins pour les rendre suffisamment fiables sur le long terme, et, pour les fréquences envisagées, concevoir des paliers hydrostatiques avec des matériaux parfois exotiques et réaliser de nombreux tests avec les différentes finitions possibles. Des contrôles extrêmement fins et précis ont été menés sur les pièces avec des tolé-

rances draconiennes. Chaque vérin hydraulique est piloté individuellement par une servo-

valve permettant de répondre à grande vitesse et très précisément aux ordres qui lui sont donnés.

Les circuits hydrauliques ont été raccourcis afin d’éviter le maximum de pertes de charge et de fuites dans le système.

La cellule possède 2 portes d’accès pour que le montage de l’échantillon soit le plus pratique possible et l’une des portes permet la visualisation de l’échantillon à tout instant, même en cours d’essai. La fenêtre est plane et a été conçue pour résister aux pressions internes (jusqu’à 2 MPa). Cette «option» permet de filmer et de photographier les déformations de l’échantillon en temps réel et d’analyser des images en post-traitement, si nécessaire.

La mise en place de l’échantillon a été spécialement étudiée et un kit spécifique est livré avec la machine. Il faut en effet pouvoir placer l’échantillon sur ses plateaux, mettre en place la membrane (de forme prismatique, conçue spécialement) et monter les joints toriques pour assurer l’étanchéité de l’ensemble.

Les chapeaux ont été conçus de forme « trapézoïdale » pour être les plus légers possible, ne pas perturber l’échantillon et réduire au minimum l’inertie du système lors des essais en haute fréquence.

Synchronisation des vérins : tous les équipements sont développés en interne chez GDS, ce qui leur permet de rester maître de la programmation interne des machines et de leur électronique. Ils se sont donc inspirés de modules existants dans leur gamme avant de les modifier selon les problèmes posés.

C’est ainsi que des firmwares ont été réécrits et qu’un tout nouveau support logiciel a vu le jour. Le triaxial vrai utilise un contrôleur dynamique pour chaque vérin ; 4 vérins sont donc utilisés et montés autour de la cellule. Ils sont reliés via un réseau local interne à grande vitesse qui permet à chaque contrôleur de partager ses informations (en termes de déplacement et de commande en cours) en temps réel (< milli-seconde). Le progiciel gère ces données de façon à s’assurer que les contrôleurs restent synchronisés et travaillent « en équipe » pour éviter toute collision des plateaux, surtout lorsque l’échantillon atteint la rupture. Le logiciel coordonne le comportement général de chaque contrôleur dynamique, collecte les données et les compile pour envoyer à chaque instant des ordres

précis.

Maintien de l’échantillon en position centrale : L’échantillon est monté, les vérins sont synchronisés mais le déplacement des pistons 2 à 2 reste un problème. Le contrôle en déplacement fut assez simple à résoudre : en cas de mouvement de l’un dans une direction, l’autre doit aussi se déplacer de la même distance pour garder l’éprouvette en place.

Pour le pilotage en force, ce fut plus compliqué, car une simple petite différence de valeur (= inhé-

rente à l’étalonnage du capteur) fait que l’échantillon dévie de sa position centrale (exemple : si le plateau de gauche applique 2,0 kN et que le plateau de droite applique 2,01 kN, l’échantillon sera dévié vers la gauche). L’un des vérins est alors déclaré « maître » du contrôle, et la synchronisation s’effectue en déplacement sur le piston opposé. Cela fonctionne très bien jusqu’à 1 Hz, mais au-delà, la simple mesure du déplacement du vérin « maître » envoyée comme ordre au vérin « esclave » est beaucoup trop longue à obtenir.

Pour pallier ce problème, une approche rétroactive a été inventée de façon à piloter réellement le vérin « maître », non seulement en force mais aussi en déplacement, afin que le vérin « esclave » puisse suivre plus facilement et plus efficacement le déplacement du « maître », et ce, quelle que soit la fréquence !

ATTENTION AUX COLLISIONS !

Le système triaxial vrai possède donc 4 vérins parfaitement synchronisés fonctionnant jusqu’à 10 Hz, tandis que la machine et l’échantillon doivent être protégés afin que les plateaux ne se touchent pas en cours d’essai. La position de chaque contrôleur étant connue en temps réel, et chacun comportant un point de référence « anticollision », une zone virtuelle de sécurité est définie et visualisée autour des plateaux pour prévenir l’utilisateur en cas de danger, et actionner au besoin l’axe nécessitant le moins de mouvement pour empêcher l’accident.

C’est sans doute le système le plus complexe et le plus sophistiqué jamais conçu et réalisé par GDS Instruments. Il leur a fallu surmonter de nombreuses difficultés : mécanique, électronique, firmware, algorithme de pilotage, préparation des échantillons et logiciel ! Mais il est aujourd’hui possible d’aller au-delà des systèmes conventionnels et de concevoir des outils ouvrant les portes de la mécanique des sols du futur !

Un nouveau concept va ainsi voir le jour. En effet, basé sur différents essais simples mais poussés à leur paroxysme, VJTech développe cette machine innovante : le cisaillement simple dynamique à confinement contrôlé.

Alexis Averlan

Directeur technique et

commercial Sols Mesures

Sophie Laliat

Responsable département

géotechnique Sols Mesures