LA FIÈVRE DES PIEUX : COMMENT PEUT-ON EN PROFITER ?

Système reconnu mondialement mais toujours non appliqué en France, le sujet de l’instrumentation de pieux béton coulé par contrôle de température est pourtant essentiel. Détail de cette technique innovante pour le contrôle de la qualité des pieux forés, de petits, moyens et grands diamètres, basée sur la mesure de la température du béton pendant la phase de prise.

Cette méthodologie rejoint, en effet, les méthodes existantes essentiellement basées sur des techniques soniques, mais elle est capable de fournir des résultats beaucoup plus rapidement et de manière plus fiable.

Les avantages de cette méthodologie sont considérables et peuvent être résumés brièvement dans la liste suivante :

- facilité d’installation des capteurs, montés en série sur un câble fixé sur les barres d’armature ;

complètement automatique, il ne nécessite pas la présence de personnel près de la tête du pieu lors des mesures ; - évite les conditions de travail désagréables pour le personnel sachant que l’acquisition des données est complètement automatique ;

- permet des mesures très fiables du diamètre des pieux forés, y compris de la couverture en béton hors de la cage ;

- le test commence à la fin de l’exécution du pieu, avec les résultats après 48 h en moyenne ;

- fournit des résultats très fiables.

POURQUOI EFFECTUER DES CONTRÔLES SUR DES PIEUX FORÉS ?

L’intérêt de réaliser des essais de contrôle sur les pieux forés ne découle pas seulement de la nécessité pour le concepteur de s’assurer que le comportement du pieu tel que défini dans le projet correspond à la réalité, mais aussi – comme on le sait – du but d’obtenir un avantage direct en termes d’économies potentielles sur les matériaux.

En effet, la norme NF P94-262 2012 indique au § 6.4.1 « Béton, coulis ou mortier », que la résistance de projet en compression, fcd, peut être augmentée de 20 % si des contrôles de qualité sont effectués.

Selon les statistiques américaines, en moyenne entre 20 % et 40 % des pieux forés présentent des anomalies plus ou moins graves. Ces données indiquent sans aucun doute les raisons pour lesquelles la NF exige de manière décisive l’exécution de tels essais.

Les tests cités en référence à la norme NF ne sont pas des essais de charge, toujours nécessaires, mais sont plutôt destinés à vérifier l’intégrité structurelle du pieu.

La NF propose notamment 5 types d’essais, dont 3 très fréquemment appliqués :

- méthode sonique par transparence NF P 94-160-1 ;

- méthode par réflexion NF P 94-160-2 ;

- méthode par impédance NF P 94-160-4.

D’autres méthodes peuvent être utilisées, mais beaucoup moins souvent :

- méthode sismique parallèleNF P 94-160-3 ;

- méthodes par diffusion nucléaire à rayonnement gamma XP P 94-10-5.

Les contrôles d’intégrité et de qualité requis par la NF ont été établis sur la base de l’expérience des concepteurs et des constructeurs, afin d’éviter de produire des défauts tels que ceux illustrés en photo 1, qui peuvent provoquer des accidents même pendant la phase de construction.

Dans le cas de pieux de fondation, le risque est une réduction excessive de la capacité portante (due à la fermeture en compression du défaut) ou de la rupture structurelle si la qualité du béton est inférieure à celle demandée. Mais si, comme dans le cas de la photo 1 (p. 36), les pieux forés sont utilisés pour réaliser un support d’une excavation, un éventuel défaut pourrait être à l’origine d’un effondrement et, par conséquent, compromettre directement la sécurité des opérateurs sur le site.

Les deux thèmes mentionnés ci-dessus sont bien connus des concepteurs et des entrepreneurs impliqués dans les fondations, mais il est nécessaire, aussi, que ceux qui dirigent et sont responsables des activités générales du site comprennent leur importance.

En plus de thèmes fondamentaux évoqués ci-dessus, il est également nécessaire sur le site de construction de prendre en compte l’impact du retard par rapport à l’avancement de la production des pieux du site, de l’identification d’un défaut d’exécution : plus le retard est important, plus le risque d’impact sur le chantier est conséquent, et plus le coût des opérations de recouvrement de la production est élevé.

TIP – CONTRÔLE DE QUALITÉ PAR MESURE DE TEMPÉRATURE

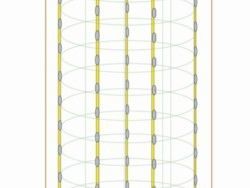

Cette méthodologie de contrôle de la qualité des pieux forés en béton repose sur une idée de principe très simple, consistant à mesurer l’augmentation de la température du béton due à l’hydratation au moyen d’une série de capteurs de température disposés longitudinalement par rapport au pieu. Chaque ligne de mesure est constituée d’un câble électrique le long duquel les capteurs de température sont installés tous les 30 cm, et au moyen de colliers de serrage aux barres de l’armature longitudinales.

Pour chaque pieu d’essai, il est nécessaire d’installer plusieurs verticales de mesure d’environ une ligne pour chaque 30 cm de diamètre; par exemple, pour un pieu de 1,80 m

de diamètre, il sera nécessaire de n’en installer 6 au total. La figure 1 (ci-dessous) montre un exemple schématique de l’installation des lignes de mesure et des niveaux instrumentés avec les capteurs de température.

La mesure commence immédiatement avant le coulage du béton dans le pieu et l’insertion de l’arma-

ture. Toutes les 15 min, tous les capteurs font une mesure jusqu’à ce que la température maximale

d’hydratation du béton soit atteinte. L’enregistrement des données – un élément très important comme nous le verrons plus loin – s’effectue à l’aide de petits appareils (reconnaissables à l’indication « TAP » sur la photo 2, ci-dessus) placés au sommet de chaque ligne de mesure, et installés très rapidement et facilement, puis retirés à la fin de l’essai.

Les avantages techniques par rapport à la précision dans l’évaluation de la qualité du béton et de la géométrie du pieu qui sont offerts par ce système innovant sont nombreux :

- d’une part, la répartition uniforme et régulière des capteurs permet de couvrir complètement le volume du pieu et, en cas d’anomalie dans les mesures, de vérifier localement la répartition de la température sur un seul tronçon ;

- en parallèle et par sa nature, le test permet d’obtenir des résultats presque immédiats en ce qui concerne les temps de construction, étant donné que le résultat est fourni par le système dans les 12 ou 72 h suivant la coulée, en fonction de la taille du pieu ;

- il permet d’évaluer le diamètre global du pieu avec une excellente précision, y compris l’enrobage du béton, ainsi que de vérifier la position de l’armature et ses éventuelles distorsions locales ;

- il identifie avec précision tous les défauts dus à l’absence de ciment dans le béton ;

- il n’est pas influencé par des erreurs causées par de légers défauts, sans importance du point de vue structurel du pieu, et ne met en évidence que des défauts significatifs ;

- lors des mesures, cette nouvelle méthode de contrôle ne nécessite la présence de personnel sur site que pour une durée très limitée, durée minimale pour le raccordement des appareils de mesure au début et pour leur récupération à la fin, et n’excédant pas plus de quelques dizaines de minutes ;

- enfin, les équipements utilisés et surtout les câbles employés pour connecter et installer les capteurs de température sont très légers et faciles à manipuler. Cet aspect non négligeable constitue un avantage supplémentaire de la méthode qui réduit les risques pour le personnel qui ne doit pas manipuler d’outils ni de pièces lourdes, difficiles à insérer dans la cage d’armature.

La rapidité de la mesure et, surtout, le fait que les résultats soient obtenus dans les 12 à 72 premières heures constituent l’un des aspects les plus pertinents du système. Si elle est évaluée au sein de l’organisation du chantier, la méthode thermique permet de mettre rapidement en évidence les défauts de la procédure d’exécution des pieux, d’identifier rapidement les niveaux dans lesquels les conditions du sol ont pu influer sur la qualité du béton ou sur le diamètre du pieu (aquifères, sols meubles, cavités, etc.). De cette façon, les actions correctives peuvent être identifiées et mises en oeuvre immédiatement sans que la production des fondations (avec le même défaut non identifié) se poursuive plus longtemps.

La méthode thermique donne des résultats en moyenne après 48 h, et permet d’intervenir immédiatement sur le chantier pendant la production. Il est tout de suite clair que cette méthode est sans égale si l’on considère l’énorme gain de la production du chantier et la réduction du risque des conséquences d’une interruption du chantier, et l’obligation de restaurer plusieurs jours de production défectueuse.

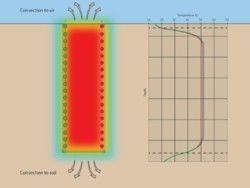

La méthode thermique est basée sur un principe très simple et bien connu, qui est lié à la production de chaleur déclenchée par la réaction chimique lors de la prise du béton dans le pieu. L’augmentation progressive de la température dans le volume du pieu se produit parallèlement au processus de dissipation qui voit l’énergie thermique développée migrer vers l’extérieur du pieu, à une température plus basse. La figure 2 (ci-dessous) représente schématiquement ce processus. Si les deux points de mesure en vert et en rouge sont pris comme référence, à la même cote, dans un pieu idéal de dimensions cylindriques parfaites, et uniformes à l’intérieur, les mesures doivent être identiques. En répétant idéalement la mesure le long des deux verticales de mesure indiquées par les lignes en pointillés sur la figure, nous obtenons une tendance des mesures identique à celle indiquée dans le graphique situé à droite de la figure citée. Les réductions de température à la base et au

sommet du pieu (qui peuvent également être interprétées) sont dues aux effets 3D et à la différence d’équilibre entre la chaleur produite et la surface externe. Dans le cas de la figure 2, le pieu est correctement fabriqué.

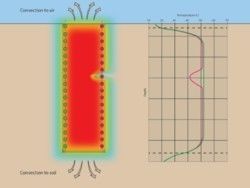

Si au contraire le bétonnage du pieu n’est pas uniforme, par exemple en raison d’un « éboulement » dû à la rupture de la paroi du trou et à l’entrée du sol dans le pieu, ou à une lixiviation de la fraction de ciment du béton, le résultat est l’altération de l’équilibre entre l’uniformité de la production d’énergie thermique, d’une part, et la symétrie de sa dissipation par convection, de l’autre, va facilement engendrer des différences de température.

La conséquence est immédiatement visible dans les températures mesurées, et en particulier dans leur représentation graphique.

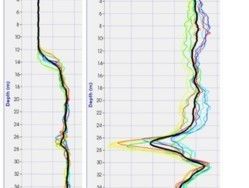

La figure 3 (ci-dessous) propose une représentation schématique de ce cas, dans laquelle la position de l’irrégularité et la typologie du résultat apparaissent très clairement : d’un côté, une courbe uniforme à température constante avec la profondeur ; de l’autre, une courbe à décroissance localisée. C’est précisément l’observation de la forme des courbes mesurées par les chaînes de capteurs qui, par le chevauchement de plusieurs courbes, permet d’identifier la plupart des défauts immédiatement et sans interprétation numérique.

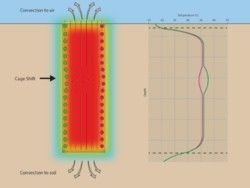

Sur la figure 4, (p. 40) un autre exem-ple met en valeur le potentiel du procédé dans le cas d’un problème de positionnement de l’armature par rapport à la forme du poteau en béton cylindrique. Dans ce cas, les capteurs placés dans la zone où les barres sont déplacées vers l’intérieur auront mesuré une température plus élevée, tandis que dans une position diamétralement opposée, les renforts seront plus exposés vers le bord, et seront par conséquent plus froids. Le résultat est immédiatement perceptible dans le graphique situé à droite de la figure citée.

Comme nous l’avons montré ci-dessus, l’analyse de l’ensemble des données collectées par les capteurs de température fournit un signal visuel immédiat d’irrégularité dans le pieu, permet aussi d’avoir une représentation très efficace de la forme du pieu (son diamètre en particulier) et de confirmer la régularité de la position de l’armature. Ce type d’interprétation, également appelé de « niveau 1 »,

peut être amélioré si les données mesurées par les capteurs de température sont complétées par des mesures du volume de béton pompé dans le pieu pendant la coulée. Le résultat, appelé de

« niveau 2 », permet l’intégration de données et fournit un modèle 3D très précis du pieu, dans lequel les défauts internes ou l’enrobage en béton de l’armature sont mis en évidence très clairement.

Un exemple permettra de mieux clarifier les capacités réelles de cette méthode. Dans le cas présenté, d’un pieu en béton de 3 m de diamètre et d’environ 38 m de longueur, la présence d’un problème a été immédiatement mise en évidence lors de la coulée, puis confirmée lors du durcissement et de la montée en température du béton.

La figure 5 (ci-dessus) montre les résultats mesurés par les 10 chaînes de mesure installées. Sur le graphique de gauche, nous pouvons observer les températures enregistrées pendant le bétonnage, à l’instant où le béton avait atteint la profondeur d’environ 14 m. Dans les enregistrements (qui ne peuvent pas être montrés ici pour des raisons d’espace), l’ensemble du processus de distribution peut être très bien suivi. Sur la figure, nous voyons déjà clairement une possible anomalie comprise entre 27 et 28 m, dans laquelle, sans qu’il soit nécessaire de procéder à des calculs, une différence par rapport au reste du pieu est clairement visible, où les mesures sont très régulières. Lors de l’hydratation du béton, les différences de température entre les parties correctement exécutées et la section défectueuse deviennent de plus en plus évidentes et ne laissent aucune place au doute. Le long du pieu, des différences de température assez régulières indiquent la variabilité normale du diamètre du pôle, tandis qu’entre 26 et 28 m, également, la présence d’un défaut est clairement identifiable. La forte réduction de la température (jusqu’à 20 °C) indique un défaut constant.

Dans ce cas particulier, le concepteur a jugé nécessaire de procéder à des forages carottés pour avoir une indication visuelle du problème. Le résultat du carottage est illustré en photo 3 (p. 41), où le lessivage du béton dans la section centrale est très évident ; mais on peut également noter la mauvaise qualité du béton dans les parties immédiatement adjacentes.

L’exemple proposé est, de l’avis du rédacteur, très instructif en ce qui concerne l’exactitude du système. Surtout, la rapidité avec laquelle la méthode permet d’identifier un défaut dans la production apparaît très évidente.

En conclusion, les aspects de cette méthode qui en font un outil sans précédent pour le contrôle de la qualité des pieux forés en béton peuvent être résumés comme suit :

- rapidité et simplicité de montage des capteurs (photo 4) ci-contre ;

- facilement gérables dans le cas de cages multiples de grand diamètre et/ou en morceaux (photo 5) ci-contre ;

- précision dans la mesure du diamètre complet du pieu ;

- très peu de temps sur site pour l’acquisition des mesures ;

- accès à distance aux données mesurées ;

- exactitude des résultats.

LA NORME FRANÇAISE

La méthode de test décrite dans cet article, capable de vérifier la qualité du béton et le diamètre du pieu, a été définie dans la norme ASTM D7949.

En France, où les tests soniques de transparence sont traditionnellement utilisés, la méthode thermique n’a pas encore de collocation normative.

Étant donné les excellentes capacités de la méthode, que l’on pense avoir été largement exposée dans cet article, il serait souhaitable que la NF l’intègre parmi les méthodes les plus efficaces, au même titre que la méthode sonique partransparence.

G-Octopus et ses ingénieurs sont à la disposition de toute personne souhaitant mettre en oeuvre ce processus d’intégration de la méthode thermique dans la NF.

Emilio Nicolini

G-Octopus