International

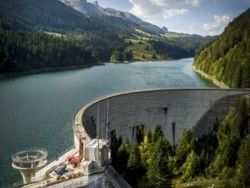

SUISSE : LE BARRAGE DE L'HONGRIN SE REFAIT UNE BEAUTÉ

Le barrage de l’Hongrin est un barrage double voûte, construit dans les années 1960 et mis en service en 1971. La particularité de ce barrage est la présence d’une culée centrale, au milieu de celui-ci, séparant le barrage sud, d’une hauteur de 95 mètres, du barrage nord, d’une hauteur de 123 mètres.

Ce barrage, situé au coeur des Alpes vaudoises, à proximité du lac Léman, à 1 255 m d’altitude, retient près de 52 millions de m3 d’eau. Ce volume d’eau permet de subvenir pendant 10 jours à la consommation d’électricité de tout le canton de Vaud (environ 800 000 habitants), dont les principales villes sont Lausanne et Montreux.

Alimenté par un bassin versant d’environ 46 km2, ce barrage est relié à une centrale de pompage/turbinage de 480 MW située sur les rives du Léman, sur la commune de Veytaux, à 377 m d’altitude. Cette centrale permet de turbiner les eaux du lac de l’Hongrin lorsque la demande en électricité est forte et, a contrario, de pomper les eaux du lac Léman dans le lac de

l’Hongrin lorsque l’offre en électricité est supérieure à la demande.

Ce barrage est géré par la société Les Forces Motrices Hongrin-Léman SA, dont les deux principaux actionnaires sont la Romande Énergie et Alpiq. Il est soumis à de nombreuses études, auscultations, et campagnes de reconnaissance des sols depuis 2001.

Un problème d’instabilité du massif rocheux en rive droite avait été en effet constaté lors de la construction du barrage, nécessitant à l’époque d’importants travaux d’injections du rocher et des ancrages précontraints.

Cependant, au fil du temps, des sous-pressions d’eau, provenant majoritairement d’un écoulement de la retenue vers le versant aval en rive droite, ont été mesurées dans le massif rocheux en calcaire.

Les travaux de 2018 en rive droite avaient ainsi pour but de renforcer le voile d’étanchéité existant

par de nouvelles injections, afin de diminuer la perméabilité du rocher et de diminuer les sous-pressions déjà existantes par la réalisation de drainage à l’aval du nouveau voile d’injection.

Sur la culée centrale, de nombreuses fissures horizontales et verticales sont apparues depuis le

début des années 2000, et divers relevés ont permis de constater un glissement du barrage vers l’aval

d’environ 3 mm. C’est ainsi qu’il a été décidé, dans le cadre de ces travaux d’entretien, le renforcement de la culée par l’application d’une force verticale d’environ 50 000 kN. Celle-ci, mise en oeuvre par des tirants verticaux, a pour but de stabiliser le glissement du barrage en intégrant également les cas de charges les plus défavorables, à savoir les actions sismiques.

La répartition de la force sur la surface de la culée centrale a nécessité la démolition de la dalle supérieure existante, non armée, et la construction d’une nouvelle dalle, cette fois-ci armée.

Les Forces Motrices de Hongrin-Léman SA et le bureau d’ingénieur Stucky SA ont adjugé ces travaux

pour un montant de 2,5 millions CHF au groupement d’entreprises Sif-Groutbor, filiale suisse du groupe Soletanche Bachy, et Prader Losinger, société suisse du groupe Bouygues. Le pilote du groupement a été l’entreprise de travaux spéciaux Sif-Groutbor.

UN ÉCHAFAUDAGE VERTIGINEUX

Les travaux ont débuté fin avril 2018 par la construction d’une plateforme suspendue à environ 50 m

sous le niveau du couronnement du barrage, s’appuyant sur la fondation latérale du barrage, et donnant accès aux anciennes galeries d’injections et de drainage.

UNE ORGANISATION COMPLEXE

Cette plateforme de 55 m2 était reliée au couronnement par un monte-charge pour le transport de

personnes et de petits matériels. Un escalier provisoire de secours, le long du parement du barrage et

suivant le rocher, a également été construit.

Depuis cette galerie, ont tout d’abord été exécutés 5 sondages carottés verticaux jusqu’à 50 m et 2 sondages descendants de 15 m. La visualisation des carottes, combinée à la réalisation d’essais

d’eau Lugeon au simple et double obturateur par tranche de 5 m ont permis de faire un contrôle du niveau d’imperméabilité du barrage.

Une foreuse sur mesure a été conçue en tenant compte de la géométrie de la galerie. Cette dernière a été treuillée depuis le couronnement du barrage en plusieurs éléments sur la plateforme de stockage, puis assemblée à l’intérieur même de la galerie, car l’entrée de la galerie, de dimension plus étroite, comportait en plus un virage à angle droit.

Les forages d’injections ont débuté début juillet 2018.

Le plan de tir des injections consistait à réaliser 41 auréoles comprenant chacune un forage remontant

de longueur maximale 45 m, incliné de 17° par rapport à la verticale, et un forage descendant de 10 m, de même inclinaison. Cette inclinaison permettait notamment de toucher le béton du barrage et de garantir une bonne étanchéité au niveau du contact bétonrocher.

Les injections ont été divisées en une phase primaire, avec des auréoles espacées tous les 6 m, puis en une phase secondaire conservant les mêmes espacements, mais intercalés au milieu des auréoles primaires. Les injections ont été exécutées par passes de 5 m à l’aide d’obturateurs simples pour les forages descendants et doubles pour les forages remontants, afin de garantir la pression d’injection dans la passe concernée, tout en minimisant les risques de pressions excessives au contact entre le béton du barrage et le rocher de fondation.

En effet, comme les pressions d’injections étaient inférieures dans la dernière tranche de 5 m des forages remontants se trouvant juste sous la fondation du barrage et le contact béton-rocher, l’emploi

d’un obturateur simple n’était possible qu’en cas de réalisation des injections à l’avancement.

Cette méthode, nécessitant un reforage des tranches précédemment injectées, et donc une quantité

de forage plus importante, n’a pas été retenue par l’entreprise qui a privilégié l’emploi de l’obturateur

double. Les injections ont été réalisées à l’aide d’un coulis de ciment/bentonite (E/C = 0,5), fabriqué dans la zone d’installation de chantier à environ 200 m du couronnement du barrage, puis envoyé en galerie par des conduites mises en place le long de la fondation du barrage.

Des bacs de reprises furent installés à l’intérieur de la galerie. Trois presses d’injections PH 2x5 en

galerie, contrôlées par un ordinateur mis en place sur la plateforme suspendue à l’extérieur, ont permis

d’injecter le rocher à des pressions comprises entre 5 et 20 bar, en respectant la méthode d’injection

GIN (pression x volume = constante). Le but de cette méthode est d’éviter l’existence simultanée d’une

forte pression d’injection et d’un volume injecté absorbé élevé, combinaison dangereuse pour l’hydrofracturation et l’ouverture de fissures.

À la fin de la phase secondaire d’injection fin septembre 2018, des essais d’eau Lugeon ont été exécutés dans le but de contrôler l’efficacité des injections et de permettre le démontage des installations d’injections en galerie. 900 m de drains ont ensuite été forés à l’aval du nouveau rideau d’injection dans le but de réduire les pressions interstitielles. Le démontage de la plateforme et

de l’échafaudage a pu avoir lieu fin octobre 2018, avant le début de l’hiver.

DES TIRANTS VERTICAUX PERMANENTS

Pour répondre à la problématique d’affaissement de la culée centrale, le groupement a tout d’abord exécuté, en mai 2018, 3 sondages carottés de 43 m à travers le béton de la culée centrale puis à travers le rocher de fondation du barrage. Divers essais d’eau type Lefranc et Lugeon ont été réalisés pour contrôler la perméabilité du barrage et du rocher, et ont permis de confirmer l’état de fissuration relativement avancé du barrage, mais aussi la bonne perméabilité du rocher dans cette zone.

À la fin des sondages, la dalle supérieure de la culée centrale a été sciée, des niches d’ancrages ont alors été conçues par hydrodémolition, puis le groupement a ferraillé et bétonné la nouvelle dalle

début septembre 2019, laissant 29 réservations dans l’ouvrage : 23 destinées à accueillir les futurs

tirants d’ouvrages, 3 pour les tirants d’essai à l’emplacement des sondages précédemment exécutés,

et 3 pour d’éventuels tirants de réserve.

Les trois tirants d’essai ont tout d’abord été forés en réalésant, en diamètre 200 mm, les sondages

existants jusqu’à 43 m. Les tirants, livrés par Freyssinet Suisse, ont été construits en usine et mis sur des bobines. Un châssis spécifique avec treuil de déroulage a été conçu pour réceptionner la bobine au droit du forage et dérouler les tirants dans les trous de forage.

Cette nouveauté, par rapport aux précédentes expériences de Sif-Groutbor pour des ouvrages similaires où les tirants étaient fabriqués sur chantier, puis mis en place à l’hélicoptère, a permis à l’entreprise d’être indépendante des difficultés météorologiques (vents, pluies, brouillard) fréquentes en montagne.

Les tirants étaient de type 19 torons x 150 mm2 (tirants d’essai) et 15 torons x 150 mm2 (tirants d’ouvrage) avec 10 m de longueur de scellement et 32 m de longueur libre. Les forages avaient une longueur supérieure d’un mètre à la longueur du tirant pour éviter tout contact entre le fond du tirant et le rocher, et un châssis de suspension du tirant a été conçu pour garantir une parfaite verticalité des tirants.

Les torons étaient nus sur la longueur de scellement pour permettre la transmission des efforts par adhérence, et graissés/gainés sur la longueur libre. De plus, chaque tirant était isolé électriquement sur toute la longueur par une gaine en PEHD, lisse sur la longueur libre et annelée sur la longueur de scellement.

Ces tirants ayant en effet un caractère permanent, il a été nécessaire de vérifier, après pose et injection de chaque tirant, l’exigence de protection poussée contre la corrosion selon les directives de la norme suisse. La résistance électrique, mesurée par un ohmmètre entre le béton de fondation du barrage et la tête d’ancrage, doit être supérieure à 0,1 MOhm pour qu’un tirant puisse être considéré comme permanent.

DÉVIATION

Compte tenu de la présence d’une galerie souterraine, à 25 m sous le niveau du barrage à environ 1 m des futurs tirants, les déviations de forage devaient rester inférieures à 2 %.

Les forages des tirants d’ouvrage, de diamètre 200 mm, ont été effectués à l’aide d’une méthode de rotopercussion à l’air haute fréquence dite « vibropercussion », en utilisant des tubes de forage de 178 mm très épais avec, à leur extrémité, un tricône de diamètre 200 mm.

Cette technique a permis de réaliser les forages en une seule fois et impliquait une bonne tenue des terrains. Une deuxième solution aurait été la réalisation des forages de manière analogue aux tirants d’essai, par un forage destructif d’environ 130 mm de diamètre et un réalésage ultérieur en diamètre 200 mm. L’entreprise a été confortée dans son choix par la réalisation d’une mesure de déviation inférieure à 0,5 %. Les tirants ont été bloqués à 2 150 kN, après validation de leurs résistances structurelles par épreuves simples et épreuves poussées de mise en tension.

Les mesures finales des résistances électriques, après mise en tension, ont été très positives, puisque la totalité des tirants ont répondu favorablement aux exigences contractuelles et aux normes relatives à la protection contre la corrosion des tirants permanents.

Les tirants ont été mis en place en octobre et novembre 2018, avant l’arrivée des premières neiges.

Des dispositifs de mesure de la résistivité électrique des tirants et de la force de blocage ont été installés, afin de permettre, à la société exploitant le barrage, de réaliser un contrôle régulier du comportement des tirants. L’ensemble des travaux s’est déroulé sans accident et dans le respect des exigences environnementales très élevées.

Frédéric Guhl

Ingénieur travaux

Sif-Groutbor, filiale suisse

de Soletanche Bachy

GÉOTECHNIQUE FORAGE FONDATIONS FORAGE D'EAU ESSAIS

M² EXPOSITION INTÉRIEURE

6000

EXPOSANTS

190

M² EXPOSITION EXTÉRIEURE

1 500

PARTICIPANTS

3000