Travaux souterrains

BONNEUIL-EN-FRANCE : EXTENSION DE LA STATION D'ÉPURATION

La station de dépollution de Bonneuil-en-France du syndicat mixte pour l’aménagement hydraulique des vallées du Croult

et du Petit Rosne (SIAH) assure le traitement des eaux usées de 35 communes de l’est du Val-d’Oise. Mise en service en

1997, la station de dépollution a une capacité nominale de traitement de 55 500 m3 par jour et de 300 000 équivalentshabitants.

Mais à ce jour, elle a atteint sa limite de capacité du fait des évolutions économiques et démographiques des

territoires qui lui sont raccordés. Pour adapter son outil de traitement des eaux usées aux contraintes futures, le SIAH du Croult et Petit Rosne a entrepris l’extension et la modernisation de la station de dépollution de Bonneuil-en-France avec, entre autres, un ouvrage 100 % ultra bas carbone, une première mondiale.

Le chantier doit en effet permettre de faire face à la hausse du nombre d'habitants dans l'est du Val-d'Oise en augmentant la capacité de traitement du site. Le SIAH regroupe 35 communes pour environ

210 000 habitants, mais ce chiffre n’a cessé d'augmenter d'année en année.

Construite en 1995 – mais mise en service en 1997 – pour traiter les eaux usées de 300 000 habitants, la structure risquait à terme la saturation et devait ainsi s'adapter.

L'objectif était donc de multiplier d'un tiers sa capacité de traitement. Un chantier qui permettait également de moderniser la station. En parallèle de son agrandissement, celle-ci a donc dû être partiellement réhabilitée. Le projet prévoyait en outre que la station produise plus d'énergie que ce

qu'elle consomme. Pour ce faire, elle s’appuiera sur son unité de méthanisation, qui permettra d'injecter du biogaz directement dans le réseau GRDF, ainsi que sur la récupération de la

chaleur des eaux usées.

Les travaux ont donc consisté en la création d’une canalisation de transfert des eaux traitées, depuis l’exutoire de la station de traitement de Bonneuil-en-France (STEP) jusqu’au Centre technique de régulation (CTR) gérée par la Direction de l’eau et de l’assainissement (DEA) de Seine-Saint-Denis, située sur la commune de Dugny, à partir duquel un raccordement au collecteur « Garges-Epinay » était possible.

Et pour relier la station d’épuration de Bonneuilen- France à son point de raccordement sur le collecteur Garges-Epinay, un groupement d’entreprises a été formé. Il comprend Bessac en

tant que mandataire, ainsi que les entreprises Soletanche Bachy Fondations Spéciales et Setec

qui ont donc réalisé une première mondiale, à savoir la construction de la totalité d’une canalisation

de rejet des eaux traitées avec des tuyaux en béton ultra bas carbone. Ce projet en conception-réalisation s’est inscrit dans le cadre de l’extension et de la mise aux normes de cette station de dépollution.

UNE CONCEPTION OPTIMISÉE ET TOURNÉE VERS L’ENVIRONNEMENT

Reliant les villes de Dugny (Seine-Saint-Denis) et de Bonneuilen- France (Val-d’Oise), le microtunnel d’un diamètre intérieur de 1,60 m, en béton armé de 17 cm d’épaisseur, et de 911 m de longueur sert de liaison entre la sortie de la station d’épuration de Bonneuil-en-France et le collecteur d’eau pluviale

dit « Garges-Epinay » de Dugny. Des installations millimétrées et du matériel compact ont permis d’implanter le chantier de microtunnelier au coeur du centre technique régional (CTR), dans un environnement urbain très réduit, accolé au parc forestier de La Courneuve qui est en zone Natura 2000. Le profi l en long de la canalisation comprend de l’amont, depuis le point de départ dans l’emprise de la station d’épuration des eaux usées (STEP), vers l’aval, au niveau du CTR :

- un puits d’admission de 5,10 m de diamètre et de 12 m profondeur, situé en sortie du rejet de la station d’épuration ;

- une conduite en DN1600 en béton ;

- un puits de restitution situé sur le site du CTR de 7,9 m de diamètre et de 8 m de profondeur, équipé d’une remontée accompagnée en DN1000 ;

- un regard d’accès intermédiaire ;

- une chambre de raccordement au collecteur Garges-Epinay, faisant également offi ce de chambre de dissipation.

Le profi l en long de la canalisation possède un axe descendant depuis le centre technique régional vers la station d’épuration et une pente 20 mm/m sur environ 105 m afi n de respecter une couverture suffisante pour le passage sous le collecteur d’eaux usées 150/90, puis une pente régulière et constante de 1 mm/m sur 806 m jusqu’à la station d’épuration. Les points caractéristiques de ce profi l en long correspondent aux puits mis en oeuvre pour le microtunnelier : puits de travail (PS2) au niveau du CTR, et puits de sortie (PP1), au niveau de la STEP. Le profi l en long présente ainsi une forme de siphon. Le point bas du profi l se situe au niveau du radier du puits de sortie du microtunnelier (PP1).

Le tracé et le profi l en long établis lors de la conception tiennent compte de la topographie, et de l’état actuel de l’environnement sur le site.

En effet, la zone du projet comprend des espaces naturels qui constituent par endroits de véritables noyaux de biodiversité, classés en zone Natura 2000 du fait de leur sensibilité, tels que le parc de La Courneuve. La cartographie du site fait aussi apparaître la présence de plusieurs milieux humides

qu’il convient de préserver comme la Morée et le Croult.

Dans ce contexte environnemental sensible, il a donc été décidé de construire la canalisation de raccordement à l’aide d’un microtunnelier, par une méthode dite sans tranchée.

Dès la phase de conception du projet :

- implantation des puits de départ/sortie pour le microtunnelier.

Pour le puits de départ du microtunnel, il est privilégié une réimplantation des installations dans l’emprise du CTR de Dugny plutôt que dans la zone Natura 2000 du parc de La Courneuve. Cette solution présente un double avantage : la sauvegarde du milieu naturel existant et une meilleure accessibilité aux ouvrages en phase d’exploitation définitive. Le puits de sortie du microtunnelier est ainsi implanté au plus près du point de raccordement amont dans la station de traitement de Bonneuil-en-France. - calage de la vue en plan. Dans un souci d’optimisation du nombre de puits, la solution en cours de réalisation consiste à foncer la canalisation en un seul tir. L’adaptation du tracé avec un rayon de courbure maximal de 1 000 m, permet d’éviter la construction de multiples puits de poussée intermédiaire dont certains particulièrement profonds dans des zones de circulation encombrées et d’éviter les principales contraintes physiques identifiées sur la zone du projet (franchissement de la Vieille Mer, Rond-point de la Ve République, franchissement de l’ouvrage de la Morée).

- adaptation du profil en long du tracé. Le profil en long de la solution proposée est calé essentiellement en fonction des contraintes géométriques des ouvrages existants, en respectant une hauteur minimale de couverture qui correspond à 2D (diamètre) sur la partie posée par microtunnelage. Cette règle est en particulier appliquée sur le franchissement en fond de vallée de la Vieille-Mer. Le profil en long de la canalisation de rejet est également recalé en fonction des contraintes pyrotechniques et géotechniques qui ont été identifiées lors des investigations de reconnaissance des sols à proximité de la zone de démarrage du creusement (approfondissement du fait du risque de rencontre d’engins explosifs et de remblais pollués). La géologie rencontrée sur le profil en long correspond typiquement à celle de la banlieue parisienne. Elle est constituée de terrains sédimentaires.

Les principales formations géologiques rencontrées sur le projet sont des alluvions anciennes et modernes sablo-graveleuses parfois argileuses, du marno-calcaire de Saint-Ouen et du sable

de Beauchamp ;

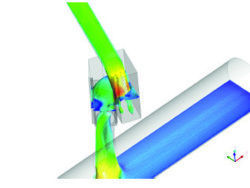

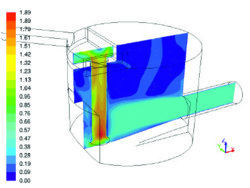

- validation du fonctionnement de l’ouvrage par modélisation hydraulique.

Enfin, après le calage du tracé et du profil en long, plusieurs modélisations hydrauliques 3D sont réalisées, au stade de la conception, afin de vérifier la ligne d’eau, les pertes de charges et la vitesse d’écoulement des effluents en fonction des différentes hypothèses de débits envisagées en amont de la canalisation (Qmax= 7 000 m3/h) et des niveaux des côtes de Fe aux deux points de raccordements amont et aval. Ces calculs permettent de valider l’ensemble des hypothèses retenues et le bon fonctionnement hydraulique de la canalisation.

LES TUYAUX ULTRA BAS CARBONE, POUR RÉPONDRE AUX ENJEUX ENVIRONNEMENTAUX

Dans le cadre du marché en conception, Bessac, a décidé d’utiliser sur ce projet des tuyaux ultra bas carbone comme revêtement définitif pour l’intégralité de la canalisation de transfert. Une première mondiale ! Pour ce faire, le mandataire en collaboration avec les services Ingénierie Matériau de

Vinci Construction France, de Soletanche Bachy et la Tunnel Factory a développé une formule de béton 4 fois moins émissive que celle utilisée généralement pour la préfabrication des tuyaux de fonçage. Cette formule est obtenue par recombinaison d’un ciment de haut fourneau avec emploi d’un ciment de type Cemi (20 %) et de laitier (80 %) dans un processus de fabrication maîtrisé. Ces tuyaux ont été préfabriqués dans l’usine de Capremib à côté de Reims, permettant également de diminuer les distances de transport des tuyaux et ainsi l’empreinte carbone associée.

Pour recevoir l’appellation « ultra bas carbone », la formule doit atteindre le plus haut niveau de réduction d’empreinte carbone dans sa catégorie de résistance à la compression considérée (

ZOOM SUR LES TRAVAUX

Dispositions techniques et travaux préparatoires Au niveau de la zone de démarrage, les travaux suivants sont réalisés :

- vérification et auscultations du pont routier de la Vieille-Mer à l’entrée du CTR ;

- purges des anciennes fosses de stockage enterrées au niveau de l’implantation du puits de départ ;

- dévoiement des réseaux existants pour permettre les travaux de fondations du puits par pieux sécants.

Les techniques mises en oeuvre doivent s’adapter aux conditions du site mais aussi à l’encombrement très réduit : emprise à gabarit réduit, présence de réseaux et d’ouvrages sensibles.

Soutènement des puits en pieux sécants

La réalisation des deux puits impose la prise en compte des sujets suivants :

- la limitation des fortes venues d’eau à l’excavation ;

- la reprise des efforts de poussée en phase provisoire (limitation des déplacements notamment)

- la retenue des terres pendant l’excavation.

Dans ces conditions, les puits sont construits au moyen de pieux sécants constituant un soutènement étanche qui permet de terrasser puis d’excaver à l’abri de la nappe. À cet effet, leur fiche hydraulique et mécanique est adaptée en conséquence dans les horizons étanches.

Les pieux sécants des deux puits descendus respectivement à 15 et 20 m de profondeur sont réalisés à l’aide du procédé Starsol, à savoir un procédé de creusement à la tarière de troisième génération.

Plusieurs puits de décompressions sont réalisés avant le démarrage du terrassement des puits afi n d’assurer la bonne stabilité du fond de fouille et de limiter le risque de gradient ascendant

sous la fiche des pieux du puits.

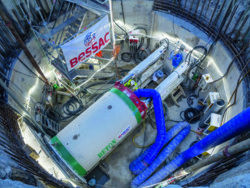

Une organisation millimétrée de creusement au microtunnel

Baptisé le 31 janvier 2022 par les équipes de Bessac, le microtunnelier Nicole a démarré le creusement de la canalisation de transfert depuis le site du CTR à Dugny. Après avoir traversé la paroi de pieux sécants équipée de fibres de verre sans encombre, le microtunnelier creuse désormais dans les sables fins à l’aide d’une roue de coupe mixte équipée de couteaux et de molettes périphériques. Les matériaux remontés à la surface sont ensuite traités et séparés à l’aide d’une station de traitement

adaptée.

Le microtunnelier et la canalisation avancent sous la poussée appliquée par le bâti de poussée installé dans le puits de travail. Les efforts transitent dans les éléments de canalisation posés au fur et à mesure de la progression du microtunnelier. Les éléments de canalisation ont une longueur utile de 3,00 m.

Lorsque les vérins hydrauliques de la station de poussée sont en fi n de course, ils sont rétractés puis un nouveau tuyau est mis en place dans le bâti.

Pendant toute sa construction, la canalisation est en mouvement dans le terrain et subit des efforts de frottement contre le terrain.

Afin de limiter les efforts de frottements, donc la poussée exercée par la station de poussée principale, une boue de lubrification est injectée dans l’espace annulaire du forage au moyen de buses placées à l’arrière du microtunnelier et au travers des tuyaux de fonçage. En outre, compte tenu de la longueur

du tronçon à creuser, il est prévu d’équiper la canalisation de 8 stations intermédiaires.

Véritable enclave, le site de lancement du microtunnelier s’étend sur une parcelle réduite et de forme irrégulière d’environ 500 m². La logistique est un réel défi du quotidien pour assurer la production continue du microtunnelier. Les livraisons de tuyaux et le va-et-vient des camions d’évacuations de

déblais doivent être millimétrés compte tenu des faibles zones de stockage disponibles en surface et du circuit de rotation imposé des camions dans le site du CTR.

Les contraintes liées au site ont nécessité de trouver des solutions innovantes, tant dans la conception fonctionnelle et structurelle du puits de départ que dans la logistique du chantier.

Ce projet était un vrai défi technique, car le site de démarrage était très exigu et fortement contraint.

Pendant la phase de creusement du microtunnel, l’installation de chantier coté CTR est divisée en 4 principales zones :

- une zone de stockage et d’approvisionnement des tuyaux : leur manutention se fait à l’aide d’une grue de 35 t positionnée en bordure du puits PS2 ;

- une zone en bord de puits où est installée la cabine de pilotage avec une visibilité sur le fond du puits de départ afi n que le pilote puisse avoir une vision directe sur l’ensemble des opérations

de fonçage ; - une zone dédiée au traitement des déblais et à la production du fl uide de marinage. Cette zone est notamment composée d’un venturi, d’une pompe de marinage, d’une unité de traitement

des déblais (centrifugeuse et dessableur) et d’une fosse de stockage des déblais ; - le fond de puits dédié aux opérations de fonçage des tuyaux. Un tour d’escalier temporaire est mis en place afi n d’accéder en toute sécurité au fond du puits. Le fond du puits est composé d’un bâti de poussée et de tous les réseaux nécessaires pour le marinage hydraulique et les injections de lubrifi cation.

Nicolas Kolodkine

Responsable agence Bessac Île-de-France

Grace Anglade

Responsable QHSE adjointe Bessac

GÉOTECHNIQUE FORAGE FONDATIONS FORAGE D'EAU ESSAIS

M² EXPOSITION INTÉRIEURE

6000

EXPOSANTS

190

M² EXPOSITION EXTÉRIEURE

1 500

PARTICIPANTS

3000